Технология сварки труб разными методами: практические советы и рекомендации

Содержание

В этой статье мы рассмотрим то, какова технология сварки труб большого диаметра с применением современного оборудования. Тема статьи представляет собой немалый интерес, поскольку повсеместно, время от времени проводятся ремонтно-восстановительные или строительные работы с заменой канализационных, водопроводных и отопительных систем. При работе с магистральными трубопроводами не обойтись без методов сварочного соединения проводимого на больших диаметрах. Опять же, тема, которая будет рассмотрена в статье, интересна, так как наряду с традиционными металлическими трубами, появились полимерные аналоги, соединение которых предполагает применением иных методов. Тщательное проваривание шва для получения герметичного соединения Поэтому, перед тем как рассмотреть основные способы сварки труб, рассмотрим основные модификации трубопроводов большого диаметра, которые можно сваривать воедино. Конструкционные особенности трубопроводов большого диаметраСтыковка полимерных труб в полевых условиях Инструкция проведения сварочных работ во многом зависит от диаметра используемых труб. К трубам большого размера относятся изделия с внешним диаметром 530 мм и больше. Такие изделия применяются в процессе строительства магистральных трубопроводов, предназначенных для транспортировки нефти, газа, воды, теплоносителя централизованной системы отопления и канализационных стоков. Все трубы большого диаметра, пригодные для соединения посредством сваривания, можно подразделить на две большие категории:

Каждая из перечисленных категорий труб соединяется с использованием соответствующих методов и подходящего оборудования. Методы сборки металлических трубопроводов На фото — электроды, необходимые для электросварки металла Независимо от того, что вам предстоит, будь то сварка труб на просвет или применение более технологичных методов, предполагается нагрев металла для образования почти гомогенного и надёжного стыка. Поэтому, в любом случае придется работать со специальным оборудованием, применение которого предусматривает необходимость должного профессионализма и опыта выполнения сварочных работ. Рассмотрим наиболее популярные методы сварки, которые повсеместно применяются при монтаже металлических трубопроводов различного назначения. Применение газовой сварки Использование профессиональной ацетиленовой горелки Газовая сварка труб — это популярный, испытанный в течение долгого времени, способ соединения металлических деталей с целью получения качественного, прочного и долговечного шва. Принцип проведения газовой сварки заключается в следующем:

Важно: Прочностные характеристики шва, полученного при газовой сварке, ниже, чем при электродуговой сварке.  Схема выполнения поворотных стыков газовой сваркой При работе с металлопрокатом с использованием газовой горелки применяются следующие материалы:

Важно: В некоторых случаях ацетилен может заменяться другими горючими газами, например, пропаном или метаном.

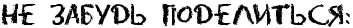

Применение флюса необходимо при работе с большинством металлов за исключением углеродистых сталей. Применение электродуговой сварки Электродуговая сварка на большом диаметре вручную Электродуговая сварка труб — это технология, в основе которой применено разогревание металлических поверхностей до рабочей температуры посредством дугового электрического разряда и последующего сплавления с получением прочного надежного шва. Электродуговая методика известна с давних пор, а потому было разработано множество различных более или менее эффективных способов выполнения такого сварного соединения. При работе с трубами большого и среднего диаметра наибольшую популярность получило стыковое сваривание, когда оба поперечных стыка сближаются вплотную и центруются, после чего происходит формирование шва. В соответствии с протяжённостью, выделяются прерывистые и сплошные швы. Качественное проваривание металла сплошным швом требует от специалиста высокой квалификации и внушительного опыта проведения подобных работ.  Механизированная орбитальная технология Технологическим развитием ручной электродуговой технологии стала орбитальная сварка труб, которая нашла широкое применение при формировании неповоротных стыков на трубопроводах среднего и большого диаметра. В основе процесса применена дуговая сварка электродами в среде инертных газов. Применение защитного газа, например аргона, позволяет предупредить плавление электрода. Используя определенные смеси газов можно увеличить скорость и глубину проникновения. Как правило, для получения очень чистого наплавленного валика шва применяется инертная смесь аргона с гелием. Орбитальная сварка нержавеющих труб или их обычных стальных аналогов предполагает применение двух обязательных компонентов:

Благодаря совместной работе этих двух компонентов появляется возможность механизированного применения данного оборудования для получения оптимального качества шва. Орбитальная сварка труб имеет ряд существенных преимуществ перед процессом выполненным вручную:

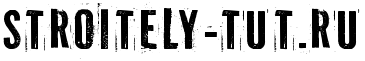

Применение лазерной сварки Электронно-лучевая сварка в действии Лазерная сварка труб — это высокотехнологичная методика, в основе которой лежит плавка металла с помощью светового луча. Излучение для разогрева металлической поверхности используется монохроматическое с длиной волны, зависящей от природы рабочего тела лазера излучателя. Эффективность лазерной сварки определяется такими параметрами как:

Среди преимуществ технологии отметим следующее:

Впрочем, есть и недостатки, среди которых:

Автоматизированное оборудование для сваривания и резки труб большого диаметра Стандартный аппарат для проведения лазерной сварки состоит из таких ключевых элементов как активная среда и генератор накачки. По типу активной среды аппараты подразделяются на следующие категории:

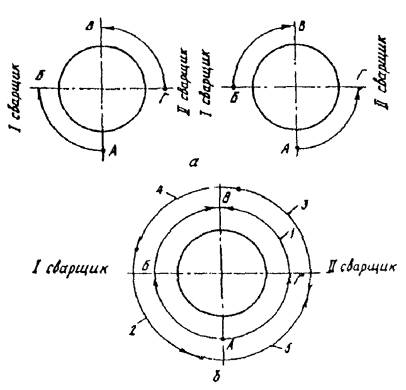

Каждая из перечисленных модификаций может быть применена при сборке высококачественных бытовых трубопроводов, но не более того, так как стенка магистральных систем чаще всего толще 2 мм. Сварка поворотных, неповоротных и горизонтальных стыков Порядок выполнения неповоротного стыка Сварка труб поворотным способом необходима при сборке большинства крупно- и среднеразмерных трубопроводов. Сварка выполняется в три слоя:

Сварка неповоротных стыков также выполняется в три слоя. Неповоротные стыки варятся возвратно-поступательным способом. При этом применяется короткая (не больше 2 мм) дуга. Сварка горизонтальных стыков выполняется электродами с диаметром 4 мм. Так же как и в предыдущем случае электрод при формировании шва движется возвратно-поступательно. В результате образуется валик, высота которого не превышает 1,5 мм. Стык варится в три-четыре слоя. При формировании последних валиков, диаметр используемых электродов увеличивается до 5 мм при токе до 300 А. Совет: Если речь идет не о сборке нового водопровода, а об устранении течи в старой системе, может пригодиться холодная сварка для труб отопления или подачи воды. Разумеется, применение холодной сварки в данном случае, это только временная мера, после чего должен быть проведён качественный ремонт поврежденной трубы. Методы сварки полимерных трубТехнология работы с полимерными трубами в корне отличается от сваривания изделий из металла. При сборке полимерных трубопроводов применяется два наиболее востребованных метода:

Станок для стыкового соединения Устройства для стыкового соединения полимерных труб многофункциональны и позволяют одновременно корректировать, а после центровать срез соединяемых торцов перед последующим нагревом. Нагретые до рабочей температуры трубы сдвигаются посредством механизированной системы домкратов. Применение специальных станков позволяет выполнять сварочные работы, как в стационарных, так и в полевых условиях при заведомо высоком качестве стыка.

Наплавление муфты

Полимерная муфта с вплавленной спиралью одевается на стык соединяемых труб, после чего на спираль подается напряжение и пластик оплавляется, образуя надёжное и герметичное соединение. ВыводИтак, мы рассмотрели особенности сварных соединений, используемых при сборке различных трубопроводов большого диаметра как металлических, так и полимерных. Остались вопросы, на которые не удалось получить ответ? В этом случае больше полезной информации можно найти, посмотрев видео в этой статье.

|

Загрузка. Пожалуйста, подождите...